樹脂の成型方法5つ!フッ素樹脂のブロー成型技術・PFA製容器も紹介

樹脂は、基本的に溶かすことで成型します。樹脂の成型方法には「射出成型」「ブロー成型」「押出成型」「真空成型」「圧空成型」などがあり、樹脂の種類や生産品の用途などに応じて使い分けられています。

当記事では、樹脂の分類による成型方法の違いや、5つの主な樹脂の成型方法を解説します。一般的に成型が難しいと言われているフッ素樹脂(PFA)をブロー成型によって製造した容器も紹介するため、自社に合う樹脂製容器を探している人はぜひ参考にしてください。

1.樹脂の分類による成型方法の違い

樹脂の成型は「加熱して溶かした樹脂を金型などに入れて希望の形に固めて取り出す」というのが基本原理です。樹脂と一口に言っても熱可塑性樹脂と熱硬化性樹脂の2種類に大別でき、樹脂の分類によって適切な成型方法は違います。

●熱可塑性樹脂

熱可塑性樹脂は、温度変化によって液体化したり固形化したりする樹脂です。熱することで樹脂が溶けるため、金型内に溶かした樹脂を充填して冷やし固める「射出成型」「ブロー成型」「押出成型」「真空成型」「圧空成型」などが採用されます。粉末成型・発泡成型・インフレーション法・Tダイ法などにも熱可塑性樹脂が使われます。

●熱硬化性樹脂

熱硬化性樹脂は、加熱することで硬化する樹脂です。熱可塑性樹脂のように、一度生成した状態で加熱しても液体に戻ることはありません。温度変化の影響を受けにくいことから、溶かした樹脂を金型に入れてさらに加圧・加熱する「射出成型」「真空成型」「圧空成型」などが採用されます。ハンドレイアップ・トランスファー成型などにも熱硬化性樹脂が使われます。

2.樹脂の主な成型方法5つ

樹脂の成型方法は、成型に使う材料や形状、完成品の用途に応じて選ぶ必要があります。また、不良が生じないよう注意しなければ、樹脂を安定して成型することはできません。温度や圧力、樹脂の注入量や速度など、樹脂の成型は条件管理が非常に重要です。

ここからは、樹脂の主な成型方法を5つ取り上げ、それぞれのメカニズムを説明します。

2-1.射出成型

射出成型とは、加熱溶融した樹脂を注射のように金型に充填し、冷却して固める成型方法です。射出成型は「インジェクション成型」とも呼ばれ、樹脂と金属部品を一緒に成型する「インサート成型」や、異なる材質・色の樹脂を組み合わせる「異材成型」「多色成型」、成型品の表面に文字などを装飾できる「加飾成型」などの種類があります。

<成型のメカニズム>

- (1)材料の投入口(ホッパー)にペレット状の樹脂を投入する

- (2)シリンダーの中でペレットを加熱して液状化させる

- (3)射出部のノズルから樹脂を金型に注入する

- (4)樹脂を冷やして固化させる

- (5)金型を開いてスプルーやランナーをカットする

射出成型は、樹脂の厚さや形にかかわらずスピーディーに成型することが可能です。成型品の後加工もほぼ必要ありません。一度金型を作った後は原材料があれば問題ないため、生産量が多ければ多いほど単価を抑えることもできます。

2-2.ブロー成型

ブロー成型は、溶かした樹脂の内側から空気を入れ、樹脂を膨らませて成型する方法です。ガラス瓶の製造方法を応用していることから、「中空成型」「吹込成型」とも呼ばれます。円筒状のパリソンに空気を吹き込む「押出ブロー成型」や、プリフォームを再加熱して伸ばして高圧空気を入れる「射出ブロー成型」、2種類以上の樹脂で多層のプリフォームを形成する「多層ブロー成型」などの種類があります。

<成型のメカニズム>

- (1)樹脂をホッパーに入れ、ヒーターで溶融する

- (2)押出スクリューを回転させてダイを経由し、パリソンを成型する

- (3)金型を閉じ、パリソン内部に圧縮空気を吹き込む

- (4)金型の内側に張り付いた樹脂を冷やす

- (5)金型を開いて成型品を取り出す

ブロー成型は、空洞のある製品を大量生産するときに適しています。ガスバリア性のある樹脂で耐酸性を付与したり、耐薬品性のある樹脂を多層化して機能強化したりするなど、樹脂の種類や成型方法の種類によって中空品の機能性を向上できる点もブロー成型の特徴です。

2-3.押出成型

押出成型とは、熱で溶かした樹脂を押し出して連続で成型する方法です。ほかの成型方法のように、金型に樹脂を入れたり金型内で冷やしたりはしません。コ・ヨ・日などの字型のダイを使う「異形押出」、芯材の外側に樹脂を覆う「押出被覆」、2種類以上の樹脂を使う「共押出」など、さまざまな種類があります。

<成型のメカニズム>

- (1)ホッパーに樹脂を入れて溶かし、コンパウンドや混錬をする

- (2)ダイから樹脂を押し出す

- (3)サイジングダイで変形しないよう支え、水槽内で樹脂を冷却させる

- (4)引取機で押出機と逆方向に圧力をかける

- (5)一定の長さに成型品をカットする

押出成型で製造した成型品は、どこを切っても同じ断面形状となります。丸棒は丸い形状のダイを、板材は四角い形状のダイを使用するなど、ダイの形状を変えるだけで目的の成型品を連続的かつ安定的に作れることが押出成型の特徴です。また、成型品によっては仕上げ加工が不要であるため、効率的に生産できます。

2-4.真空成型

真空成型とは、シート状・フィルム状の樹脂を金型内に吸い付けて成型する加工法です。圧空成型と異なり、真空吸引力を活用した成型方法となります。食品トレーや卵用のパック、バスタブ、自動車のバンパーなど、薄い容器から大型製品まで、さまざまな用途に使われています。

<成型のメカニズム>

- (1)樹脂シートや樹脂フィルムをヒーターで熱する

- (2)金型の上に溶融した樹脂を置く

- (3)金型の内部から吸引し、樹脂と金型の間を真空状態にする

- (4)樹脂を冷却する

- (5)樹脂が固まったら、金型から離す

真空成型は金型の製作コストが安く、製作期間も比較的短いことが特徴です。金型には樹脂以外に金属を使うこともできるため、多品種少量生産にも適しています。

2-5.圧空成型

圧空成型は、樹脂に空気を加圧して金型に密着させる手法です。真空成型と同様にシート状・フィルム状の樹脂を材料に使いますが、真空成型のように吸引力を活用するのではなく、圧縮空気を樹脂に加えます。圧縮成型は、医療機器の外装カバーや建設機械の内装カバー、自動車の内装などに採用されています。

<成型のメカニズム>

- (1)樹脂シートや樹脂フィルムをヒーターで熱する

- (2)金型の上に溶融した樹脂を置く

- (3)圧縮空気で樹脂に圧を加える

- (4)樹脂を冷却する

- (5)樹脂が固まったら、金型から離す

真空成型に比べて圧空成型は高い圧力をかけるため、樹脂が金型に密着しやすく、精度のよいシャープな形状に仕上げることが可能です。金型の製作コストは真空成型よりも高くなりますが、圧空成型も短納期対応が可能で多品種少量生産に適しています。

3.PFAブロー成型技術を有するサンプラテックのPFA製容器

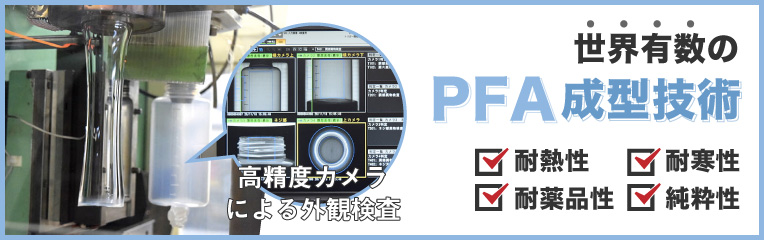

PFA(ペルフルオロアルコキシアルカン)はフッ素樹脂の1つであり、ほかの樹脂に比べて優れた耐熱性を持っていることが特徴です。しかし、融点が400℃と非常に高く、一般的な成型機械では加熱溶融することはできません。

そこで、サンプラテックでは長年培ってきた樹脂製容器の製造ノウハウと知識を生かし、PFAブロー成型機を開発。耐熱性・耐寒性・耐薬品性・純粋性など、優れた特性を持つPFAを使った容器の生産に成功しました。PFAブロー成型技術を有する企業は世界でもほとんど存在しません。サンプラテックで取り扱っているPFA製容器は、厳格な管理の下、すべて日本で製造しているため高品質です。

また、PFA製の容器・ボトルの特注製作にも柔軟に対応しております。「このような形状や容量の容器がほしい」など、お客様のニーズにはきめ細かにお応えしますので、お気軽にお問い合わせください。

まとめ

樹脂の成型は、熱可塑性樹脂・熱硬化性樹脂によって異なります。樹脂の主な成型方法は、樹脂を金型に注入する「射出成型」、樹脂に空気を入れる「ブロー成型」、樹脂を押し出す「押出成型」、吸引して金型に樹脂を密着させる「真空成型」、空気を加えて金型の形状を写す「圧空成型」などがあります。

サンプラテックでは、世界でも有数のPFAブロー成型技術を駆使し、PFA製容器を製造しています。特注のご依頼も承りますので、まずはご相談ください。そのほかにも、IREMONOサイトでは樹脂・プラスチックに関係する充実した情報を発信しています。