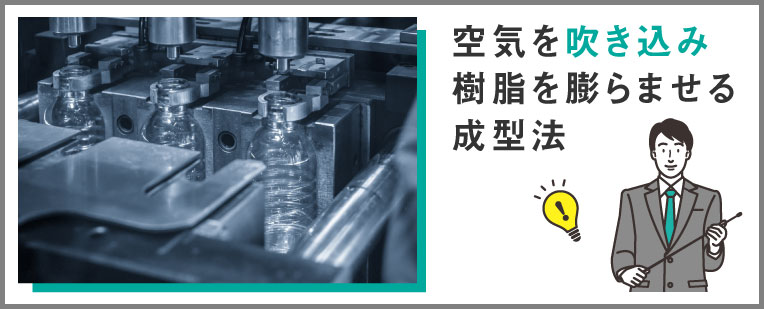

ブロー成型とは?ブロー成型の種類や特徴・仕組みを説明!

ブロー成型は、プラスチック製品の加工において積極的に活用されている技術です。企業の研究開発担当者の方や、理化学系製品を販売する営業担当者の方の中には、ブロー成型について詳しく知りたい方もいるでしょう。プラスチック・樹脂製品の成型について理解を深めることは、日々の研究活動や営業活動にも役立ちます。

そこで今回は、ブロー成型の概要から種類、ブロー成型の仕組み・メカニズムまでを解説します。

1.ブロー成型とは|各種類の特徴

ブロー成型とは、溶融した樹脂の内側から空気を吹き込み、樹脂を膨らませることで製品を成型する方法です。ブロー成型の「ブロー」とは、英語の「Blow(吹く)」というワードに由来し、古くからあるガラス製品の製造技術を応用した成型方法となります。

ブロー成型による樹脂製品は需要が高く、ブロー成型の技術も発達していることから、現在は複数種類の成型方法があります。ここからは、ブロー成型の種類ごとに特徴を解説します。

1-1.押出ブロー成型

押出ブロー成型とは、加熱した樹脂を押し出してパリソンを成型したあと、冷却せず温かいうちに直接空気を吹き込んで成型する方法です。パリソンを冷却・固化させずにそのまま成型することから、「ダイレクトブロー成型」とも呼ばれます。また、射出成型したパリソンを熱が残った状態のままブロー成型する方式を「ホットパリソン式」と言います。

横方向や下方向から吹き込んで成型する方法も存在しますが、空気を吹き込む方向は上方向が一般的です。押出ブロー成型は、パリソンを効率的に生産できることから、大量生産に向いていることがメリットです。押出ブロー成型は古くから用いられていますが、現代においても食品容器や試薬容器など幅広い容器の成型に活用されています。

1-2.射出ブロー成型

射出ブロー成型とは、有底パリソンを射出成型したあと射出成型用の金型から取り出し、ブロー用の金型へ移してから空気を吹き込む方法です。「インジェクションブロー成型」と呼ばれることもあります。射出ブロー成型の方法は、先述した「ホットパリソン式」と、一度冷却したパリソンを再度加熱する「コールドパリソン式」の2種類に分けられます。

射出ブロー成型は、成型品の底に接合跡が付かず、押出ブロー成型よりも寸法精度の高い製品を量産できることがメリットです。また、射出ブロー成型では成型工程が2段階に分かれるため、コールドパリソン式であれば、パリソン(プリフォーム)を中間製品として仕入れることも可能となります。

1-3.延伸ブロー成型

延伸ブロー成型とは、射出ブロー成型の工程に、ロッドの軸方向への延伸と径方向への延伸を組み合わせた成型方法です。樹脂を加熱したあとブロー用の金型へ移して軸方向に延伸し、ブロー工程で膨張する際に径方向の延伸も加えます。

2種類の延伸をバランスよく組み合わせることで、成型品の強度・透明度・ガスバリア性などを向上できることが、延伸ブロー成型のメリットです。ただし、通常の射出ブロー成型よりも樹脂の温度管理が重要なポイントとなります。延伸ブロー成型は、強度・透明度などが求められる食品容器・医薬品容器・ペットボトルなどの製造に用いられています。

1-4.多層ブロー成型

多層ブロー成型とは、複数種類の材料樹脂を共押出しすることで多層化したパリソンを使い、空気を吹き込んで成型する方法です。押出機で多層パリソンを成型し、再度加熱してから成型するため、基本的に多層ブロー成型はコールドパリソン式となります。

複数の樹脂を用いて多層構造の成型品を作ることができるため、成型品の強度向上や酸化・変質防止を図ることが可能です。そうした特徴から、多層ブロー成型は酸素・紫外線・含有成分などで劣化や変質が見られやすい食品・調味料の容器、ガソリンタンクなどの成型によく用いられています。

1-5.3次元ブロー成型

3次元ブロー成型とは、コンピュータ制御を活用して金型にパリソンを流し込むことで、複雑な形状の製品を作れる成型方法です。パリソンを押し出すヘッドの位置をコンピューターで制御することにより、金型の形状に沿うようにしてパリソンを流し込むことができます。

押出ブロー成型で複雑な形状の製品を成型した場合、バリ(金型の分割線から漏れた樹脂の固まり)やドローダウン(溶融した樹脂が垂れる現象)が発生します。その点、3次元ブロー成型であれば、バリやドローダウンの発生を回避しつつ高品質な製品を成型できます。自動車の排気パイプやエアコンのホースなど、湾曲や蛇腹のある複雑な形状の製造に3次元ブロー成型は活用されています。

2.ブロー成型の仕組み・メカニズム

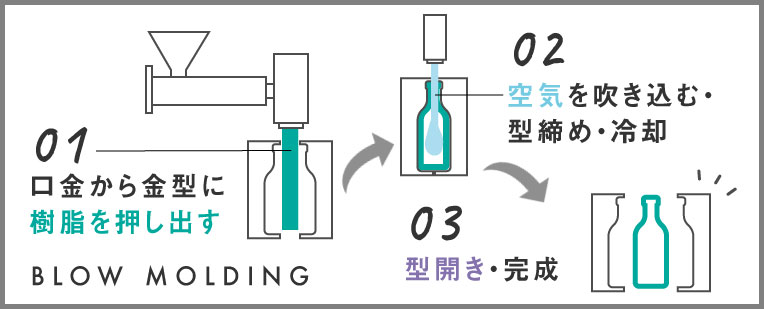

ここからは、押出ブロー成型を例に、ブロー成型の仕組み・メカニズムを解説します。

押出ブロー成型機は、「押出機」「パリソン成型」「型締め・エアブロー・冷却」の3パーツから構成されます。押出ブロー成型機を使用した、樹脂の押出から製品が完成するまでのプロセスは以下のとおりです。

| (1)樹脂を押し出す |

|---|

| 押出ブロー成型では、まず押出機のホッパーに樹脂を投入し、ヒーターで加熱します。そして、押出スクリューの回転を受けてヘッド部分を経由し、リング状のダイ(口金)から金型へ向けて樹脂を押し出します。 |

| (2)パリソンを成型する |

|---|

| リング状の出口であるダイを通過した樹脂は、円筒状のパリソンとなります。パリソンとは、ブロー工程で膨張させる前に樹脂を予備成型する状態のことです。 |

| (3)型締め・冷却する |

|---|

| 金型を閉じてパリソンを挟み込んで固定し、ブローピン(エアブロー装置)から圧縮空気を吹き込んで、パリソンを膨らませます。そこから、冷却した金型の内側にパリソンを押し付けることで、樹脂を固化させます。 |

| (4)製品を取り出す |

|---|

| 成型品を一定時間冷却したあと、金型を開いて完成した製品を取り出します。製品の素材や形状によってはバリが発生するため、仕上げにバリ取りなどを行えば完成です。 |

2-1.ブロー成型の工程で生じる欠陥

ブロー成型は、中空容器の製造に適しており、大量生産が容易であることがメリットです。そのため、日用品から業務用品まで、幅広い商品の製造にブロー成型が活用されています。

しかし、ブロー成型の工程においては、さまざまな欠陥が生じることにも留意する必要があります。ブロー成型の工程で生じる現象は、成型品の質にも関わる重大な要素です。ブロー成型で発生する可能性がある成型品の欠陥や不良には、以下が挙げられます。

| 形状の欠陥・不良 | 偏肉・バリ・反り・ヒケ・気泡・ショートショット・ゲート残り |

|---|---|

| 表面の欠陥・不良 | ウェルドライン・ジェッティング・フローマーク・クラック・クレージング・ブラックストリーク・シルバーストリーク |

ブロー成型の工程で発生する欠陥・不良には、何らかの原因が存在します。頻繁に発生する場合は、成型機器・金型・成型方法などを見直すことが必要です。

3.理化学シーンで使用するプラスチック容器もブロー成型で製造可能

ここまで紹介したように、ブロー成型は中空容器の製造を得意としています。

プラスチック製理化学機器メーカーのサンプラテックでは、試薬容器など樹脂製ボトル・容器の製造、販売を60年以上続けています。独自の成型機で安定した大量生産が可能で、高品質な製品を低価格で提供しています。また、サンプラテックは、長年培ってきたプラスチック容器製造ノウハウを駆使することで、世界的に難しい技術とされるフッ素樹脂PFAのブロー成型も自社で行っています。

実験・研究・製造現場のプラスチック製ボトル容器専門サイト「IREMONO」では、汎用容器をはじめ、遮光瓶・滅菌瓶など、さまざまな樹脂製ボトルを紹介しています。各容器はサンプラテックのWeb販売サイト「PLA.com」で購入することが可能です。

サンプラテックでは、化学工業・生化学・農学・医療・半導体など、多岐にわたる分野の多様なニーズに応える高品質なプラスチック製ボトル容器を安定して提供いたします。